Technologien

Um unserem hohen Qualitätsanspruch gerecht zu werden, erhalten Sie alle Arbeitsschritte der Verzahnungstechnologie aus einer Hand.

Know-how trifft auf Präzision

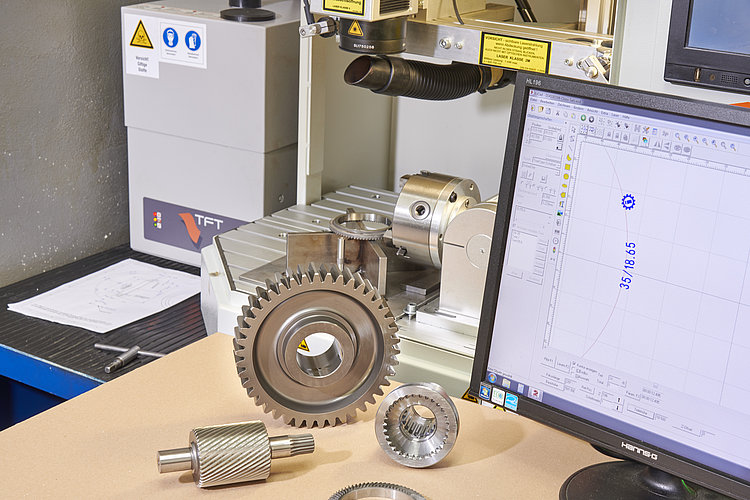

Um unseren hohen Qualitätsstandard garantieren zu können, führen wir bei ILMBERGER den Großteil aller Arbeitsschritte der Verzahnungstechnologie selbst durch. Unser Fokus liegt auf der Verzahnungsfräs- und Schleiftechnologie.

Wir investieren laufend in Verzahnungs- und Prüftechnologie, um permanent auf dem neusten Entwicklungsstand zu sein und Ihnen höchste Produktqualität garantieren zu können.

Unsere innovative Verzahnungstechnologie im Überblick:

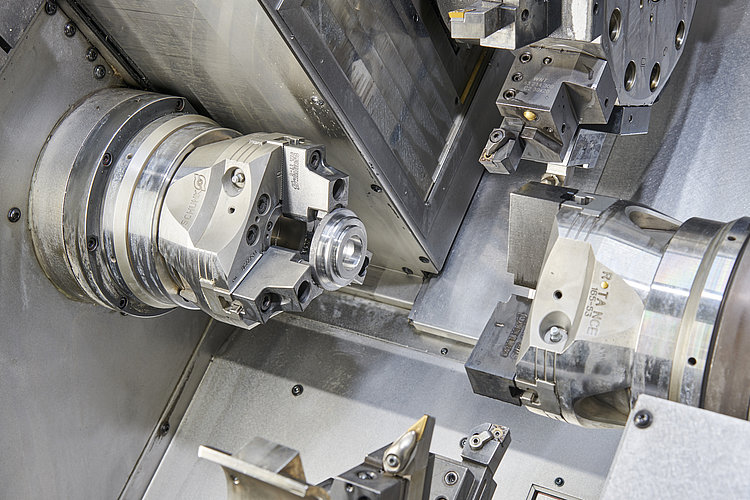

Drehen

- weich

- hart

Unsere modernen CNC Drehmaschinen sind in der Lage unterschiedlichste Geometrien in gleichbleibender, hoher Qualität herzustellen. Die CNC-Programme entstehen am 3D CAD/CAM-Arbeitsplatz.

Fräsen / Bohren / Bearbeitungszentren

Mit unseren 4 Bearbeitungszentren sind wir in der Lage bis zu 5-Achs-Bearbeitungen in einer Aufspannung durchzuführen. So werden z.B. Lochkreise auf Stellung zum Zahn gebohrt oder Nuten gefräst.

Verzahnen

- Abwälzfräsen

- Kegelradfräsen (Spiral, Gerade)

- Abwälzstoßen (Innen- und Außenverzahnung)

- Hobeln

- Räumen

Je nach Qualitätsanforderung, geometrischer Anordnung der Verzahnung und Fertigungsmenge setzen wir unterschiedliche Technologien ein. Unsere Schwerpunkte sind Abwälzfräsen, Kegelradfräsen (gerade und spiral), Abwälzstoßen (innen- und außen) , sowie Hobeln und Räumen (Innenprofile).

Härten

- Einsetzen und Härten (auch im Lohn)

- Salzbad vergüten (über externe Partner für die eigene Produktion)

- Metalllurgielabor

In unserem Mehrzweckkammerofen können wir Vergüten, Aufkohlen, Härten, Anlassen und spannungsarm Glühen. Außerdem können wir (mit Hilfe von Partnerbetrieben) im Bad nitrieren, Salzbadhärten und Dornhärten im Drehherdofen. Im eigenen Härtelabor werden die Teile anschließend geprüft und die Ergebnisse dokumentiert (insbesondere EHT bzw. NHT, Oberflächenhärte, Kernfestigkeit).

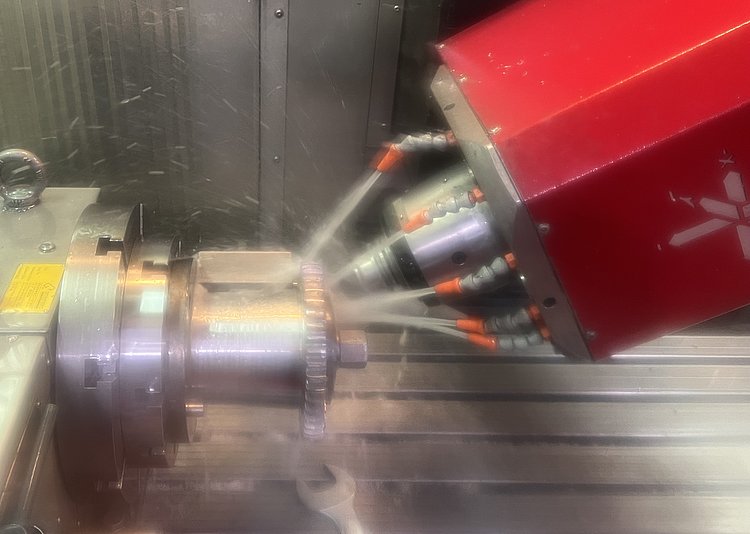

Schleifen

- Außen- und Rundschleifen

- Innen-Rundschleifen

- Flachschleifen

- Zahnflanken-Schleifen

Unsere verschiedenen CNC-Schleifmaschinen erlauben die Einhaltung hoher Passungs- und Genauigkeitsanforderungen. Wir können Außen- und Innenrundschleifen, Plan- bzw. Flachschleifen und selbstverständlich auch Zahnflankenschleifen (Profil- und Wälzschleifen).

Drahterodieren

Seit Anfang 2023 sind wir in der Lage unsere Verzahnungsteile auch mittels Erodieren zu schneiden. Beim Drahterodieren fließt elektrischer Strom von der Elektrode (beim Drahterodieren ist dies der ca. 0,2 mm starke Draht) zum Werkstück. Die Funkenentladung erodiert das Werkstück dann zur gewünschten Form. Der gesamte Prozess findet in einem deionisierten Wasserbad statt. So wird z.B. in ein Kegelrad ein Sechskantinnenprofil erodiert.

Läppen

Zur Optimierung der Laufruhe und des Laufgeräuschs können wir Kegelradsätze läppen.

Trowalieren

Je nach Art der verwendeten Schleifkörper können wir die Werkstücke in unserem Vibrationsgleitschleifer Entgraten, Entzundern, Schleifen, Mattieren oder Polieren.

Laserbeschriftung

Am Ende des Produktionsprozesses werden die Verzahnungsteile nach Kundenwunsch beschriftet. Bei Kegelrädern wird z.B. das optimale Einbaumaß, die Chargennummer oder auch ein Logo auf das Bauteil gelasert. Aber auch ein winzig kleiner Multicode mit vielen Informationen ist möglich.